Oinarrizko Iman Diseinua

Magnabend makina DC iman indartsu gisa diseinatuta dago, lan-ziklo mugatua duena.

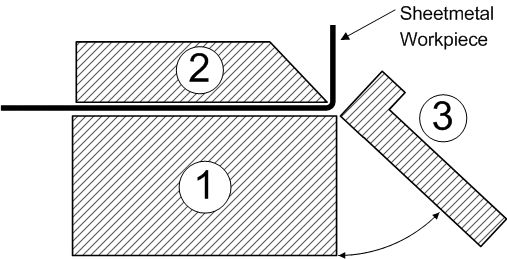

Makinak oinarrizko 3 zati ditu: -

Makinaren oinarria osatzen duen eta elektroimanaren bobina duen gorputz imana.

Iman-oinarriaren poloen arteko fluxu magnetikorako bidea eskaintzen duen besarkada-barra, eta, horrela, txapa-pieza estutzen du.

Tolestura-habea, imanaren gorputzaren aurreko ertzera biratzen dena eta piezari toleste-indarra aplikatzeko bitartekoa eskaintzen du.

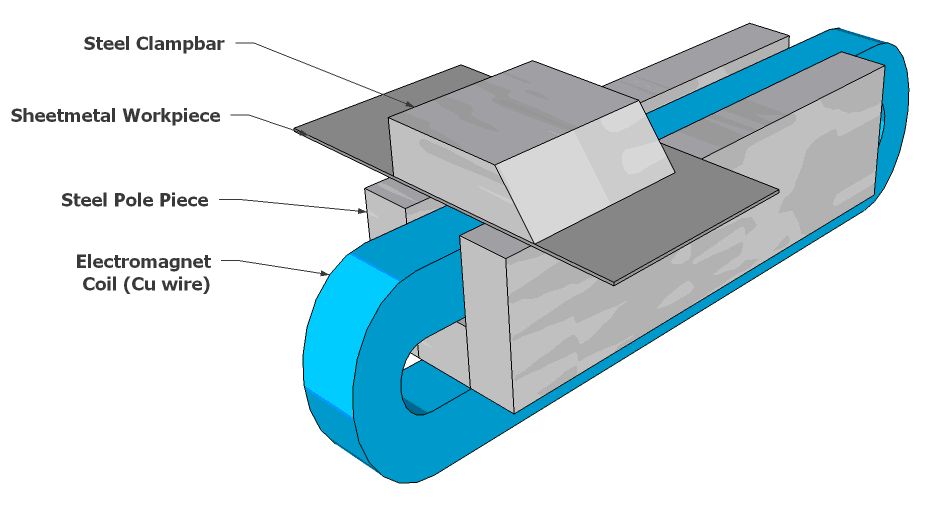

3-D eredua:

Jarraian, U motako iman bateko piezen oinarrizko antolaketa erakusten duen 3D marrazki bat dago:

Lan zikloa

Betebehar-zikloaren kontzeptua elektroimanaren diseinuaren alderdi oso garrantzitsua da.Diseinuak behar dena baino lan-ziklo gehiago eskaintzen badu, ez da optimoa.Lan-ziklo gehiago berez esan nahi du kobrezko alanbre gehiago beharko dela (ondorioz kostu handiagoarekin) eta/edo estutze-indar gutxiago egongo dela eskuragarri.

Oharra: funtzio-ziklo handiagoko iman batek potentzia xahutze gutxiago izango du, eta horrek esan nahi du energia gutxiago erabiliko duela eta, beraz, funtzionamendua merkeagoa izango dela.Dena den, imana aldi laburretan bakarrik ON dagoenez, orduan funtzionamenduaren energia-kostua oso garrantzi gutxikoa dela ikusten da normalean.Beraz, diseinuaren ikuspegia bobinaren haizeak gehiegi ez berotzeari dagokionez, ihes egin dezakezun potentzia gehien xahutzea da.(Ikuspegi hau elektroiman diseinu gehienetan ohikoa da).

Magnabend% 25 inguruko lan-ziklo nominalerako diseinatuta dago.

Normalean 2 edo 3 segundo besterik ez dira behar bihurgune bat egiteko.Imana 8 eta 10 segundo gehiago itzaliko da pieza berriro kokatu eta lerrokatzen den bitartean hurrengo bihurgunerako prest.% 25eko lan-zikloa gainditzen bada, azkenean imana beroegi egingo da eta gainkarga termiko bat abiaraztuko da.Imana ez da kaltetuko baina 30 minutu inguru hozten utzi beharko da berriro erabili aurretik.

Eremuko makinen esperientzia operatiboak erakutsi du %25eko lan-zikloa nahiko egokia dela erabiltzaile tipikoentzat.Izan ere, erabiltzaile batzuek makinaren potentzia handiko aukerako bertsioak eskatu dituzte, estutze-indar handiagoa duten lan-ziklo gutxiagoren kontura.

Magnabend estutze indarra:

Lotzeko indar praktikoa:

Praktikan estutze-indar handi hori behar ez denean bakarrik lortzen da(!), hau da, altzairuzko pieza meheak tolestzerakoan.Burdinazkoak ez diren piezak tolestzerakoan indarra txikiagoa izango da goiko grafikoan erakusten den moduan, eta (bitxi pixka bat), altzairuzko pieza lodiak tolestzerakoan ere txikiagoa da.Hau da, bihurgune zorrotz bat egiteko behar den estutze indarra erradioko bihurgune baterako behar dena baino askoz handiagoa delako.Beraz, gertatzen dena da bihurguneak aurrera egin ahala clampbar-aren aurreko ertza zertxobait altxatzen dela, eta horrela piezak erradioa osatzen du.

Eratzen den aire-hutsune txikiak estutze-indarraren galera apur bat eragiten du, baina erradioaren bihurgunea osatzeko behar den indarra imanaren tentze-indarra baino nabarmenago jaitsi da.Horrela egoera egonkorra sortzen da eta clampbar ez da askatzen.

Goian deskribatzen dena makina lodiera mugatik gertu dagoenean tolesteko modua da.Are lodiagoa den pieza bat probatzen bada, clampbar altxatuko da, noski.

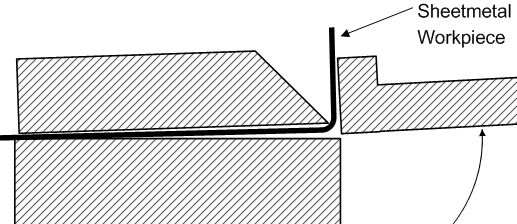

Diagrama honek iradokitzen du clampbarren sudurreko ertza apur bat erradiatua balitz, zorrotz beharrean, orduan tolestura lodirako aire tartea murriztuko litzateke.

Hain zuzen ere, hau da eta behar bezala egindako Magnabend batek ertz erradiatutako clampbar bat izango du.(Erradiodun ertz batek ere askoz ere gutxiago izaten du ustekabeko kalteak ertz zorrotz batekin alderatuta).

Bihurtze hutsegite modu marjinala:

Pieza oso lodi batean bihurgune bat saiatzen bada, makinak huts egingo du tolestu, clampbar besterik gabe altxatuko delako.(Zorionez, hau ez da modu dramatikoan gertatzen; clampbark isil-isilik uzten du).

Hala ere, tolestura-karga imanaren toleste-ahalmena baino apur bat handiagoa bada, oro har, gertatzen dena da bihurguneak 60 gradu inguru esango dituela eta, ondoren, clampbar atzerantz irristatuko da.Hutsegite-modu honetan imanak tolestura-kargari zeharka bakarrik aurre egin diezaioke piezaren eta imanaren ohearen arteko marruskadura sortuz.

Altxatzearen ondoriozko hutsegite baten eta irristatzearen ondoriozko hutsegite baten arteko lodiera-aldea, oro har, ez da oso handia.

Altxatzearen hutsegite piezak clampbarren aurreko ertza gorantz palankatzen duelako gertatzen da.Pintza-barraren aurreko ertzean estutzeko indarra da, batez ere, horri aurre egiten diona.Atzeko ertzean estutzeak eragin txikia du, clampbar biratzen ari den tokitik gertu dagoelako.Izan ere, estutze indar osoaren erdia baino ez da altxatzeari aurre egiten diona.

Bestalde, irristatzeari eusten zaio estutze-indarraren guztizkoarekin baina marruskaduraren bidez soilik, beraz benetako erresistentzia piezaren eta imanaren gainazalaren arteko marruskadura-koefizientearen araberakoa da.

Altzairu garbi eta lehorrako marruskadura koefizientea 0,8 bezain altua izan daiteke, baina lubrifikazioa badago, 0,2 bezain baxua izan daiteke.Normalean, bihurgunearen hutsegite modu marjinala irristatzearen ondoriozkoa izan ohi da, baina imanaren gainazalean marruskadura areagotzeko saiakerak ez duela merezi ikusi da.

Lodiera-gaitasuna:

98 mm-ko zabalera eta 48 mm-ko sakonera duen E-motako iman-gorputz baterako eta 3.800 ampere-bira-bobinarekin, luzera osoko tolestura-gaitasuna 1,6 mm-koa da.Lodiera hori altzairu xaflei zein aluminiozko xaflari dagokio.Aluminiozko xaflan estutze gutxiago izango da, baina tolestura-momentu gutxiago behar du, beraz, konpentsatu egiten da bi metal motetarako neurri-ahalmen antzekoa izateko.

Adierazitako toleste-ahalmenari buruzko ohar batzuk egon behar dira: nagusia txapa metalikoaren eten-erresistentzia asko alda daitekeela da.1,6 mm-ko edukiera 250 MPa-ko etendura-tentsioa duten altzairuari eta 140 MPa-ko eten-tentsioa duen aluminioari aplikatzen zaio.

Altzairu herdoilgaitzezko lodiera-gaitasuna 1,0 mm ingurukoa da.Edukiera hori beste metal gehienentzat baino nabarmen txikiagoa da, altzairu herdoilgaitza normalean ez-magnetikoa delako eta, hala ere, etekin-tentsio nahiko altua duelako.

Beste faktore bat imanaren tenperatura da.Imana berotzen utzi bada, bobinaren erresistentzia handiagoa izango da eta honek, ondorioz, korronte gutxiago aterako du, ondorioz ampere-bira txikiagoak eta estutze-indar txikiagoak eragingo ditu.(Efektu hau nahiko moderatua izan ohi da eta litekeena da makinak bere zehaztapenak ez betetzea eragitea).

Azkenik, gaitasun lodiagoak Magnabends egin litezke imanaren sekzioa handiagoa bada.

Argitalpenaren ordua: 2022-08-12